Weber è sulla strada del successo L’azienda in rapida crescita afferma di essere leader di mercato a livello internazionale nella produzione di macchinari per il taglio ad alte prestazioni a livello industriale di salami, prosciutti e formaggi. Per ridurre ulteriormente i costi unitari e compensare la mancanza di personale specializzato nella sede di Neubrandenburg a Mecklenburg-Vorpommern da poco tempo la produzione dalla grandezza di lotto uno avviene in modo automatizzato, praticamente senza l’intervento umano. Un ruolo importante per la riuscita è svolto dal bloccaggio dei pezzi.

Dirk Kleinwächter, Direttore di Weber Maschinenbau GmbH nello stabilimento di Neubrandenburg è convinto di avere intrapreso la strada giusta: “Siamo una delle prime aziende nella regione ad avere una produzione automatizzata dalla grandezza di lotto uno e sono sicuro che la tendenza del settore sarà questa nei prossimi anni.“

Qui su circa 19’000 metri quadrati l'azienda produce taglierine piatte ad alte prestazioni (Slicer), scotennatrici e gelatiere nonché coltelli circolari e a falce. Le macchine fanno parte del portafoglio di prodotti per l’industria alimentare, che spazia dagli apparecchi singoli fino alle linee complete di impianti di taglio, porzionamento e pesatura con una lunghezza massima di 30 metri.

Vengono prodotti svariati attrezzi, perché, oltre alle macchine complete, la sede di Neubrandenburg fornisce anche pezzi in lamiera e truciolati ad altre officine di produzione all’interno del Gruppo societario. Tra l’altro, per garantire la qualità il livello d’integrazione verticale con un valore dell’85 percento è straordinariamente elevato; anche le viti e i dadi sono prodotti in loco. Circa il 95 percento dei pezzi viene lavorato con lubrificante di raffreddamento.

Sin dall’inizio l’Amministratore delegato Kleinwächter ha attribuito una grande importanza al progetto di automatizzazione: “L’ulteriore riduzione dei nostri costi unitari la si può raggiungere solo con una produzione ancora più efficiente. Questo può avvenire grazie a continui investimenti nell’automatizzazione.“

Gli obiettivi concreti del progetto sono descritti da Frank Brunner, Responsabile del reparto di lavorazione per asportazione di truciolo: “Avevamo l’obiettivo di ridurre i costi unitari, aumentare i tempi di funzionamento del mandrino, velocizzare la messa a punto e anche produrre in modo economico grandezze di lotto da uno a cinque.”

Una parte fondamentale dell'attuazione operativa è stata svolta da Carsten Toboldt, Capo reparto della lavorazione per asportazione di truciolo di Neubrandenburg. Con l’analisi dei circa 14’000 componenti in stabilimento, nel 2014 è stato avviato il progetto di automatizzazione. Il risultato è stato che a Neubrandenburg circa l’80 percento di tutti i componenti ha una larghezza compresa tra 75 e 125 mm e sono adatti a una produzione automatizzata.

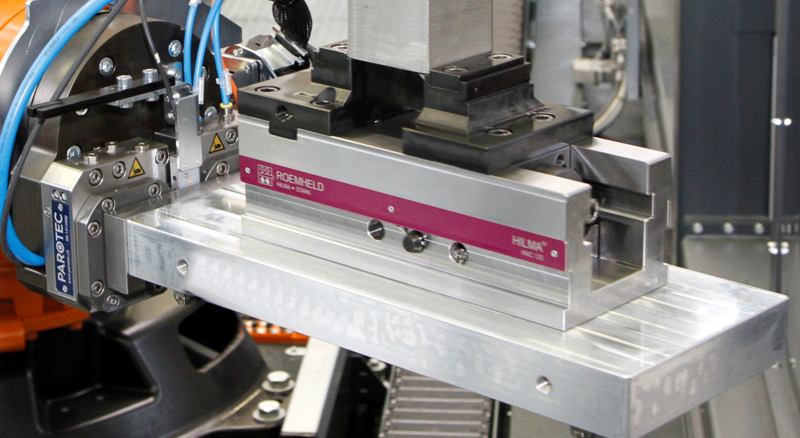

A metà 2015 è stato possibile toccare con mano quanto realizzato. I tempi di funzionamento del mandrino delle macchine sono aumentati dal precedente 50 percento all’attuale 85 percento, e a tale proposito Toboldt afferma che “ci sono ancora alcuni punti percentuali.” Con un funzionamento annuo della macchina di 300’000 minuti, i mandrini adesso eseguono la fresatura per 105’000 minuti più di prima, un successo che deriva soprattutto dal fatto che la messa a punto della macchina è stata spostata su una zona di attrezzaggio esterna. Durante la settimana la produzione è automatizzata nel primo turno della mattina e nell’ultimo della sera, la notte e nei fine settimana la produzione avviene automaticamente anche per le grandezze di lotto più piccole. L’intera soluzione di automatizzazione comprende due centri di lavorazione DMU 85 monoblocco di DMG con sistemi di bloccaggio a punto zero, un sistema pallet Promot con 98 pallet di due grandezze e morse da macchina 104 HILMA KNC 125 con forza di bloccaggio di 40 kN comprese le relative ganasce.

Nell’area di attrezzaggio esterna i pezzi vengono bloccati con le morse da macchina e preparati per la lavorazione. Toboldt spiega la scelta di un certo tipo di morsa: “Desideravamo un modello dall’utilizzo universale. Pertanto su tutti i pallet abbiamo anche lo stesso reticolo di fissaggio per il montaggio delle morse da macchina.“ Il modello dei fori di fissaggio e di serraggio è anche utilizzato nello stabilimento della sede aziendale di Breidenbach, dove vengono impiegate le morse da macchina HILMA dei tipi KNC e DS 125.

Con il reticolo nella parte inferiore della morsa si ottiene un accoppiamento ottimale con il pallet. Inoltre si può fare a meno delle staffe di bloccaggio ed è possibile montare le morse da macchina più vicine le une alle altre. Normalmente, due e in casi eccezionali tre morse possono essere fissate a un totale di 68 grandi pallet con dimensioni di 500 x 500 mm in modo flessibile con differenti distanze.

Sui 30 pallet più piccoli con dimensioni pari alla metà, trova posto una morsa da macchina, e sono prevalentemente utilizzati per la lavorazione su cinque lati. Con l’aiuto di sistemi di bloccaggio a punto zero vengono fissati e posizionati sulla tavola della macchina in modo da poter essere sostituiti in pochi secondi. Per le versioni più piccole viene inserito anche un pre-pallet che permette di raggiungere l’altezza necessaria per la lavorazione su 5 lati, in modo che il mandrino arrivi sul pezzo senza collisioni da tutti i lati.

La morsa da macchina meccano-idraulica utilizzata a Neubrandenburg HILMA KNC 125 con la sua larghezza di ganasce di 125 mm copre quattro quinti dei componenti prodotti in stabilimento. Essa offre una elevata flessibilità perché le ampiezze di bloccaggio si possono modificare rapidamente e le ganasce vengono sostituite in poco tempo. Inoltre è possibile utilizzare inserti di cambio e ganasce di un solo tipo di base su tutte le morse. La KNC è disponibile in due versioni: standard con 440 mm di lunghezza della parte inferiore e in un corta di 120 mm. La forma corta viene utilizzata per spazi macchina ridotti nella lavorazione su 5 lati. Secondo Carsten Toboldt: “Riusciamo a produrre l’80 percento dei componenti in un’unica operazione di bloccaggio.“

Oltre ad accorciare la morsa da macchina lo specialista della tecnica di bloccaggio ha apportato per Weber ulteriori modifiche. Gli interlocutori per l’azienda con sede a Neubrandenburg sono stati Christoph Neuhaus, Vendita sistemi di bloccaggio a punto zero presso la sede ROEMHELD di Hilchenbach, ed Enrico Weigel, Consulente tecnico del Partner di vendita regionale Adolf Neuendorf GmbH.

Affinché fosse possibile bloccare il maggior numero di pezzi con un solo tipo di morsa da macchina, ad esempio è stato ampliato il campo di bloccaggio. Spostando verso la parte posteriore le ganasce fisse con le morse da macchina corte, gli esperti della tecnica di bloccaggio sono riusciti ad eliminare gli ingombri in modo che gli stampi potessero operare senza collisioni nella lavorazione su cinque lati. Inoltre una spina sfilabile garantisce che i cursori delle morse in caso di avanzamenti rapidi della macchina rimangano in posizione anche nello stato di sbloccaggio.

„Abbiamo anche progettato ganasce personalizzate secondo le indicazioni di Weber, la maggior parte dei componenti viene bloccata con ganasce molto alte“, spiega Neuhaus. A tale scopo i tecnici dello specialista dei bloccaggi hanno analizzato i test sui componenti e sulle collisioni del cliente nonché le possibilità di allestimento sul pallet.

Come standard gli inserti di cambio a sostituzione rapida vengono dotati di un rivestimento alternativo con struttura ad alto coefficiente di attrito con metallo duro o TUC. Essi sono utilizzati per aumentare all’occorrenza le forze di ritenuta, per compensare superfici di bloccaggio non parallele oppure se in caso di bordi di bloccaggio sottili è necessario un bloccaggio più robusto. Se necessario, con il vostro aiuto si possono anche ridurre i bordi di bloccaggio di un pezzo.

Neuhaus e Weigel non hanno più dovuto convincere i responsabili di Weber della qualità delle loro morse da macchina. L’azienda utilizza le morse da macchina HILMA da quasi 15 anni. Inoltre, i responsabili di progetto hanno già testato l’idoneità della morsa da macchina meccano-idraulica KNC 125 per il progetto di automazione con una prova di funzionamento interna il cui esito è stato molto positivo come afferma Carsten Toboldt: “A favore della KNC parlano l’elevata forza di bloccaggio, la sicurezza di processo, la sua grande flessibilità e l’affidabilità e semplicità di gestione. Un tale abbinamento di qualità elevata e affidabilità non l’abbiamo ancora mai trovato da altri fornitori.“

Il cambio dei pezzi è semplicissimo: con una manovella il pezzo viene allentato e poi estratto con la spina sfilabile. All’occorrenza il cursore può essere spostato a mano in un altro campo di bloccaggio. Se il campo di bloccaggio è predefinito in modo approssimativo e il cursore è fissato tramite spina sfilabile, con la manovella viene prima portato meccanicamente fin sul pezzo. Un ulteriore movimento della manovella provoca una commutazione nel campo dell’alta pressione idraulica, la forza di bloccaggio aumenta in modo lineare fino a raggiungere il massimo.

Un altro elemento a favore della KNC è stata anche la lunga esperienza del responsabile di produzione Brunner: “Utilizziamo le morse da macchina HILMA da 14 anni e non abbiamo mai avuto problemi. Non si sono mai presentate situazioni in cui un componente non potesse essere bloccato. Il posizionamento è sempre preciso e il bloccaggio affidabile. Sono sicuro che nei prossimi 10-15 anni lavoreremo molto bene con i mezzi di bloccaggio.”

Al termine della progettazione Weber nel novembre 2014 ha ordinato in totale 104 morse da macchina KNC nella versione personalizzata per il cliente e una dotazione di base di ganasce di bloccaggio. Ancora prima dell’anno nuovo ROEMHELD ha consegnato le prime morse, ed entro fine gennaio Weber ha ricevuto gli esemplari restanti. Negli stabilimenti di Neubrandenburg e Breidenbach sono stati praticati i fori sui pallet affinché le morse potessero essere fissate in modo rapido e sicuro, con una precisione di posizionamento di 2 µm.

Una documentazione relativa all’applicazione fornita dal produttore semplifica l’allestimento a posteriori di ulteriori pallet con morse. Per avere tutti i mezzi di bloccaggio sempre pronti all’impiego in modo affidabile Weber ha inoltre sottoscritto un accordo di servizio e manutenzione. Esso prevede che un montatore ROEMHELD controlli e all’occorrenza esegua la manutenzione una volta all’anno su tutti i sistemi di bloccaggio.

Tutti i partecipanti sono stati particolarmente soddisfatti dello svolgimento del progetto di automatizzazione. Responsabile di progetto Carsten Toboldt: “La collaborazione è stata eccezionale e si è svolta senza problemi permettendoci di implementare rapidamente le nostre idee. Dopo i primi quattro mesi, da febbraio fino a metà giugno abbiamo bloccato 320 pezzi con le morse da macchina nella produzione automatizzata, e tutto si è svolto molto velocemente.” Anche l’Amministratore delegato Kleinwächter raccomanda con entusiasmo l'azienda specializzata nella tecnica di bloccaggio: “Per un progetto di questo tipo occorre un partner come ROEMHELD che ci ha sempre supportati in tutto e per tutto.”

Siamo a vostra completa disposizione.

Avete domande sul vostro conto cliente, richieste od ordinazioni? Non esitate a contattarci.

Approfittiare dei vantaggi gratuiti della nostra area di login:

- Download di dati CAD

- Download istruzioni per l’uso

Bentornata / Bentornato! Si registri nel suo conto utente.