Le domaine d’application des plateaux magnétiques de serrage comme moyen de serrage rapide et sûr pour les outils et les moules de presse s’est étendu ces dernières années du traitement des plastiques et du caoutchouc, au formage de tôles et même à l’industrie de moulage sous pression.

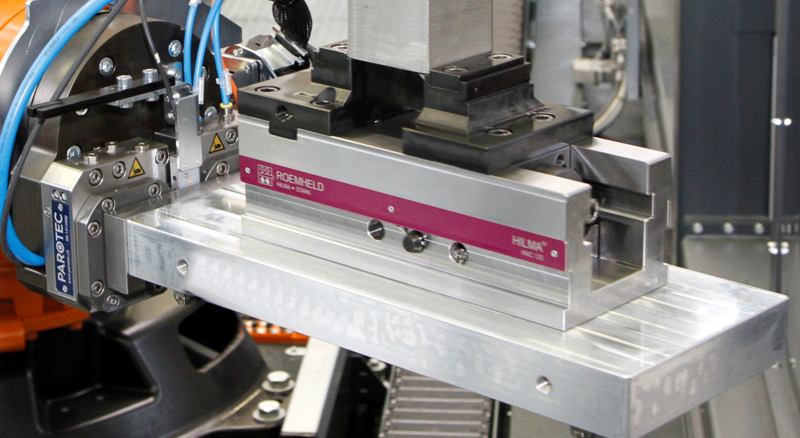

ROEMHELD, avec ses produits HILMA, est l’un des principaux fournisseurs mondiaux de moyens de serrage hydrauliques et magnétiques. Parmi les avantages de ces moyens de serrage, on peut citer le fait qu’ils permettent de positionner et de serrer rapidement toutes les tailles et formes d’outils, même non standardisées, ce qui rend inutile la standardisation des outils. De plus, ils sont polyvalents et adaptés à des températures ambiantes allant jusqu’à 240 °C. En fonction de l’application, les installations existantes peuvent généralement être facilement mises à niveau.

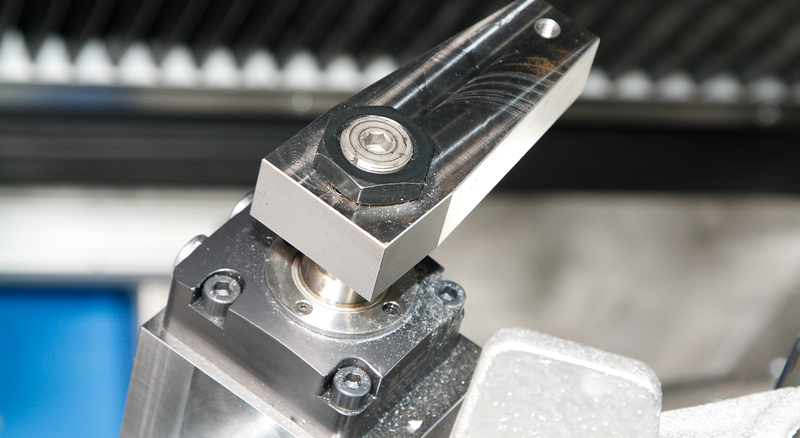

L’utilisation est simple et le serrage peut se faire sans problème même dans des endroits inaccessibles, ce qui contribue à une grande sécurité de travail sur la machine. Une faible usure de l’outil et une haute sécurité du processus sont des facteurs dus au serrage à faible distorsion et extrêmement précis, c’est pourquoi la technique de serrage magnétique est également bien appropriée pour la fabrication de pièces avec des tolérances dimensionnelles étroites.

La raison principale de leur utilisation est habituellement le gain de temps lors du changement d’outil. Grâce à des systèmes de serrage rapide intégrés, composés de plateaux magnétiques de serrage, de chariots pour changement d'outils, d’une technique d’accouplement et d’une station de préchauffage, des outils dont la température peut atteindre 240 °C peuvent être changés en peu de temps par une seule personne, prêts pour la production. Les temps de préparation sur les machines peuvent ainsi être réduits de deux heures par changement de moule. Alors qu’il n’y avait pas de modifications particulières à apporter à la technique de serrage magnétique pour l’utilisation dans le traitement des plastiques et du caoutchouc, le moulage sous pression posait des exigences particulières.

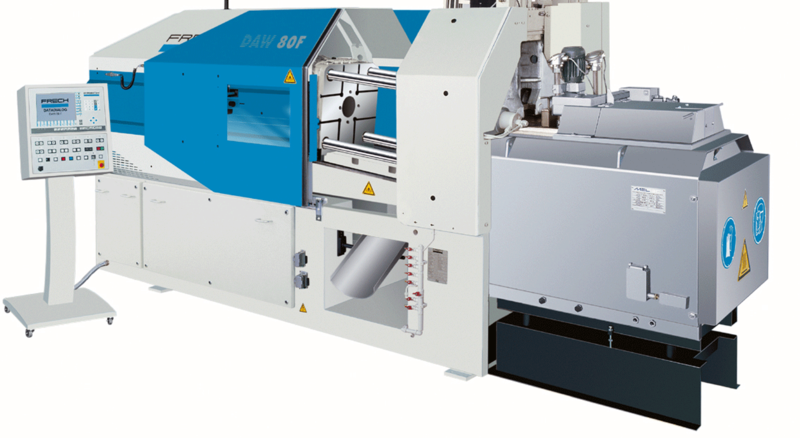

Dans le cadre de la collaboration avec la société Oskar Frech GmbH & Co.KG de Schorndorf, en Souabe, ROEMHELD a pu démontrer ses compétences technologiques dans ce domaine. Le fabricant de machines de moulage sous pression est l’un des leaders mondiaux de son secteur dans la technologie de la chambre chaude et de la chambre froide.

En 2006, les constructeurs d’Oskar Frech cherchaient une alternative aux systèmes de serrage rapide hydrauliques ou aux brides de serrage mécaniques pour l’utilisation dans le moulage sous pression en chambre chaude, permettant un changement de moule simple, rapide et flexible.

Deux clients du secteur de la fonte de zinc s’étaient adressés aux Souabes et souhaitaient des moyens de serrage capables de permettre des changements fréquents de moules pour de petites séries sans réusinage des outils.

Après avoir testé différentes technologies de serrage magnétique, l’équipe du directeur de la construction Jürgen Kurz a opté pour les moyens de serrage de ROEMHELD, l’un des principaux experts en matière de serrage d’outils et de changement efficace d’outils dans la construction mécanique, la technique de formage et l’industrie du plastique et du caoutchouc. ROEMHELD développe, produit et distribue dans le monde entier des systèmes de serrage et des montages standard pour la fabrication, où la technique de serrage magnétique joue un rôle important.

Outre les exigences mentionnées, les constructeurs souabes ont considéré que la technologie de serrage magnétique de ROEMHELD présentait l’avantage d’être un système à sécurité intrinsèque, facile à utiliser par le client et dont la commande pouvait en outre être facilement intégrée dans celle de leurs propres machines de moulage sous pression. Il était également important que le gain de temps sur les temps de préparation par rapport à l’utilisation de brides de serrage s’élève à 40 minutes par opération.

Les matériaux utilisés imposent des restrictions: Le traitement de l’aluminium et du magnésium génère des températures très élevées, d’environ 650 °C, qui détruiraient les plateaux magnétiques à long terme. C’est pourquoi cette technologie n’est pas utilisée ici. En revanche, pour le zinc moulé sous pression, dont la température de traitement est d’environ 420 °C, les moules ne chauffent qu’à 180 °C, ce qui permet d’utiliser la technique de serrage magnétique. Il est important que la température soit répartie de manière continue et homogène sur tout le moule, car des variations de plus de dix degrés nuisent à la qualité du produit moulé. La répartition uniforme de la température due à l’absence de rainures de serrage est un autre avantage des plateaux magnétiques.

Pour s’adapter aux conditions de production particulières du moulage sous pression, différentes modifications ont dû être réalisées à la commande: Compte tenu des forces de fermeture entre cinquante et quatre-vingts tonnes pour des poids de moules allant jusqu’à 400 kilogrammes, le moulage sous pression en chambre chaude aurait généré des forces d’éjection parfois très élevées pour le produit moulé lors de l’ouverture des moules. L’utilisation de la technologie de serrage magnétique aurait pu entraîner des erreurs de manipulation et des dysfonctionnements sans modification du logiciel de commande. Le risque aurait été que le moule puisse se déplacer en cas d’éjection incontrôlée des produits moulés, ce qui aurait entraîné un message d’erreur et l’arrêt de la machine. Grâce à une limitation des forces d’éjection côté système, ce risque a toutefois pu être écarté sans grand effort.

Après l’intégration de la technologie ROEMHELD dans les machines de moulage sous pression à chambre chaude au zinc de la série «DAW-F», Oskar Frech a livré en 2007, trois machines à des clients dans d’autres pays européens. Chez les utilisateurs, les machines sont depuis lors en production continue, sans aucun dysfonctionnement; le responsable de la construction Kurz rapporte que les clients sont satisfaits. La phase d’évaluation durera encore jusqu'à la fin 2009, puis le chef constructeur et son équipe évalueront les expériences faites. Il voit des champs d’application futurs pour la technique de serrage magnétique dans le moulage sous pression, surtout chez les clients dans le moulage de zinc avec des changements de moules fréquents pour les petites séries, pour lesquels des temps de préparation plus courts et les augmentations de productivité qui en découlent permettent des économies de coûts sensibles.

Nous sommes à votre disposition.

Vous avez des questions sur votre compte client, des demandes ou des commandes ? Veuillez nous contacter.

Profitez des avantages gratuits de notre zone login:

- Téléchargement de données CAO

- Téléchargement des instructions de service

Bienvenue à nouveau ! Connectez-vous à votre compte d’utilisateur déjà existant.