Pour la fabrication de corps de vanne pour boîtes de vitesses de voitures, un grand constructeur automobile allemand a commandé aux GROB-Werke à Mindelheim une ligne de production composée de quatre centres d’usinage, y compris les montages correspondants.

Lors du serrage classique avec des composants standard, les pièces se seraient déformées et un usinage suffisamment précis dans les limites de tolérances étroites n’aurait pas été possible. La solution a été apportée par des éléments de serrage en position flexible, adaptés exactement à l’application.

«Le serrage classique des pièces sur trois appuis fixes avec un support supplémentaire perpendiculaire à la surface à usiner ne fonctionne pas, car la stabilité propre des composants est trop faible», résume rétrospectivement la situation de départ Dietmar Wahl, key account manager chez ROEMHELD, le spécialiste des techniques de serrage basé à Laubach, en Hesse.

Les pièces se déformeraient déjà trop sous l’effet de la force d’appui verticale exercée par le support. La solution alternative était un serrage latéral supplémentaire des zones instables de la pièce avec des éléments de serrage en position flexible. Les éléments de serrage en position flexible du catalogue permettaient alors déjà d’obtenir un très faible déplacement de la pièce à usiner lors du serrage, mais pas encore la capabilité de processus requise. «C’est pourquoi nous avons dû développer une solution spéciale spécifique à l’application.»

Dans le cadre d’une production automatisée, les pièces moulées en aluminium, composées d’un corps de vanne et de son couvercle, sont usinées sur quatre postes avec différents centres de production. Le corps, traversé par de nombreux canaux de régulation de l’huile de transmission, mesure 400 mm de longueur et 21 mm d’épaisseur, et les dimensions du couvercle sont de 350 mm et 24 mm. L’un après l’autre, les côtés des composants sont ébauchés et les trous sont placés dans les trois premières stations.

La dernière étape de travail dans la quatrième station est la finition des surfaces sur un modèle spécial monobroche du centre d’usinage GROB G320 avec quatre axes et un chariot croisé particulièrement massif. La machine, dotée d’un entraînement de broche de 20 kW et de courses de travail en X/Y/Z de 615 / 655 / 630 mm, est conçue pour l’usinage simultané de deux pièces. Au total, quelque 480.000 de ces pièces exigeantes doivent être produites chaque année.

Le pont est chargé et déchargé de manière automatisée dans une position horizontale. Pour l’usinage, il pivote de 90 degrés à la verticale. Ensuite, les surfaces du corps de vanne et du couvercle sont enlevées en deux étapes de 0,2 mm au total, d’abord de 0,17 mm, puis de 0,03 mm lors de la finition. On utilise un outil de fraisage spécial de 440 mm de diamètre, qui effectue les deux opérations en une minute environ. Un palpeur de mesure intégré vérifie la précision de l’usinage à des points de référence prédéfinis de la surface de la pièce.

«La tolérance de planéité sur toute la longueur de la pièce est de 0,05 mm, la consigne pour la rectitude sur une longueur de 100 mm est de 0,03 mm», décrit Sebastian Dichmann, concepteur de dispositifs chez GROB à Mindelheim, les consignes concernant la précision de la pièce. Ces tolérances étroites représentent un défi particulier. Un concept de serrage déjà existant, issu d'un projet précédent, a servi de base au montage. L’ingénieur en construction mécanique de 28 ans a dû l’adapter aux nouvelles pièces et passer de l’usinage humide à l’usinage à sec.

Après environ deux semaines de conception, Dichmann avait terminé la construction de la révision début 2014. Les pièces à usiner devaient être serrées respectivement à trois points de serrage définis par le client. Les éléments de serrage utilisés étaient des vérins de serrage pivotant avec chape à l’extrémité de la tige de piston. Une fois la bride de serrage pivotée, la pièce à usiner est serrée avec une force de serrage définie de 2,25 kN par point de serrage.

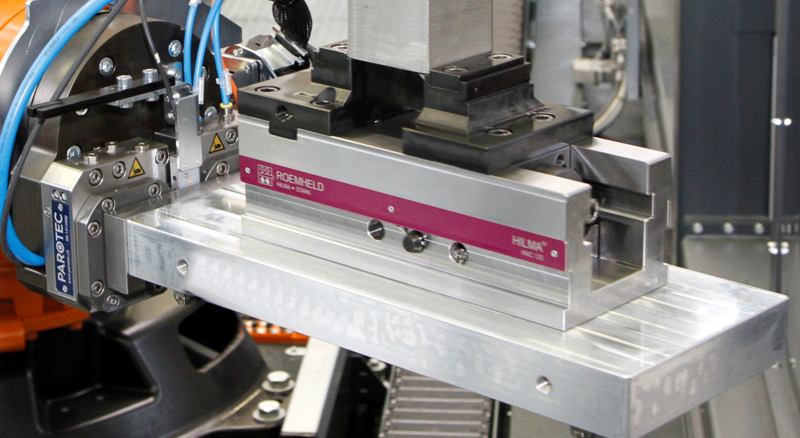

Pour un serrage fiable sans déformation, six éléments de serrage en position flexible sont ensuite appliqués, deux sur le corps de vanne, quatre sur le couvercle. Ces éléments sont de petits étaux avec deux chariots mobiles actionnés par un raccord hydraulique commun. La pièce à usiner est serrée de manière flottante comme par une tenaille, indépendante de sa position dans la plage de serrage.

«Les éléments de serrage en position flexible sont surtout utilisés pour appuyer et serrer sans force transversale, et donc sans déformation des parties de pièces instables. En effet, ils s’adaptent à la position du point de serrage sans déformer les pièces. En même temps, ils amortissent les vibrations et absorbent les forces d’usinage de toutes les directions», explique Benjamin Nagel, qui travaille chez ROEMHELD à la gestion des produits, pour décrire l’utilisation de l’élément de serrage.

«Le modèle original du nouveau montage utilisait également des éléments de serrage en position flexible, qui devaient déjà permettre un usinage précis», explique Dichmann. Lors de la mise en service du montage adapté, il s’est toutefois avéré que les tolérances étroites exigées n’étaient pas toujours respectées de manière fiable, rapporte le constructeur: «Les composants se déplaçaient verticalement de jusqu'à 0,03 mm vers le haut au niveau des points de serrage des éléments de serrage en position flexible. La capabilité du processus exigée par le client ne pouvait donc pas être respectée.»

«En étroite collaboration avec Sebastian Dichmann, les experts en technique de serrage de ROEMHELD se sont mis à la recherche d’une solution – et ont rapidement trouvé ce qu’ils cherchaient, selon le constructeur: «Un élément de serrage en position flexible avec des chariots spécialement adaptés devrait y remédier.» L’élément de serrage a été fabriqué en toute hâte à Laubach, car la réception du centre d’usinage était imminente.

Pour les expertes en moyens de serrage, le défi consistait à rendre les chariots optimisés suffisamment souples et sensibles malgré la réduction du jeu. Sinon, les deux mors de serrage se seraient éventuellement déplacés de manière irrégulière, ce qui aurait pu entraîner une différence de course avec une force de déplacement unilatérale et une déformation lors du serrage.

«Nous avons pu exclure ce risque», explique Nagel. Afin de prendre en compte toutes les éventualités, les techniciens de ROEMHELD ont en outre vérifié et calculé les mors de serrage du client, mais n’ont constaté aucune nécessité d’agir. Aujourd’hui, il est certain que les éléments de serrage sont à la hauteur de toutes les exigences, «il n’y a pas de problème non plus en ce qui concerne la pénétration éventuelle de copeaux suite à l’usinage à sec», déclare le chef de produit Nagel.

Les efforts des techniciens ont abouti au succès souhaité: Grâce au nouvel élément de serrage en position flexible pour GROB, la déformation des pièces serrées a diminué de deux tiers pour atteindre seulement 0,01 mm, soit nettement moins que la limite de tolérance requise.

Après une réception réussie par le client, plus rien ne s’opposait à l’installation de la ligne de production fin 2014.

Dichmann fait expressément l’éloge de la coopération avec le fournisseur: «Nous étions très pressés par le temps et j’ai donc été particulièrement heureux de constater que la collaboration s’est déroulée très rapidement.

Les nouveaux éléments de serrage en position flexible ont été fabriqués et livrés très rapidement par ROEMHELD. La communication a également fonctionné à merveille et, au final, nous étions très satisfaits, comme notre client. «Depuis le début de la production, le constructeur automobile allemand haut de gamme a encore commandé deux autres lignes de production pour les corps de vanne et les couvercles.

3D-Animation «Tendeur Posiflex»

Nous sommes à votre disposition.

Vous avez des questions sur votre compte client, des demandes ou des commandes ? Veuillez nous contacter.

Profitez des avantages gratuits de notre zone login:

- Téléchargement de données CAO

- Téléchargement des instructions de service

Bienvenue à nouveau ! Connectez-vous à votre compte d’utilisateur déjà existant.