Wie montiert man 120 unterschiedliche Fahrrad- und E-Bike-Modelle mit Gewichten zwischen 6 und 28 kg schnell und ergonomisch? Bei ROSE Bikes in Bocholt ist die Produktion als Fließfertigung mit flexiblen Montagewagen von ROEMHELD organisiert. Sie sind das Ergebnis eines gemeinsamen Entwicklungsprojektes. Die variablen Montagelinien sind ausgesprochen produktiv und ergonomisch; mit einer angenehmen und stressfreien Arbeitsatmosphäre wirbt der Fahrradhersteller außerdem um neue Mitarbeiter.

Neue Mitarbeiter sind in Bocholt, dem Unternehmenssitz und einzigen Fertigungsstandort von ROSE Bikes, wenige Kilometer vor der niederländischen Grenze, schwer zu finden. Angesichts seines anhaltenden Unternehmenswachstums benötigt der Fahrradhersteller neue Fahrradmonteure dringender denn je.

Attraktive Vertragskonditionen sind ein Teil des Stellenangebots: Produziert wird im familienfreundlichen Einschichtbetrieb mit flexiblen Arbeitszeiten, gearbeitet wird in der 2020 neu bezogenen hellen und freundlichen Montagehalle, an den Erdbeer- und Tomatenpflanzen auf dem Firmengelände können sich die Beschäftigten bedienen. Die Gehaltsstruktur ist transparent, Fortbildungen und der Erwerb von Zusatzqualifikationen und werden stark gefördert.

Darüber hinaus lockt der Fahrradhersteller mit angenehmen Arbeitsbedingungen: Statt am Fließband wie bei anderen Fahrradherstellern fertigt ROSE flexibel in sechs Montagelinien. Dort erledigen die Mitarbeiter an unterschiedlichen Stationen abwechselnde Arbeiten. „Das Fließband ist viel zu unflexibel und bedeutet für die Mitarbeiter Stress“, erklärt Stefan Strauss, Produktionsleiter bei ROSE Bikes. Die Fließfertigung sei humaner, zudem könnten mit ihr Quereinsteiger leichter eingearbeitet werden. „Bei uns steht niemand mit der Stoppuhr“, hebt er hervor, das Arbeiten soll Spaß machen.

Der gelernte Zweiradmechaniker Strauss ist ROSE Bikes seit 1983, dem Beginn seiner Lehre treu geblieben. Heute ist er für 80 Mitarbeiter verantwortlich, 70 von ihnen sind in der Fertigung tätig. Das Unternehmen mit 480 Beschäftigten konstruiert und fertigt vor allem sportliche Räder. Sein breit gefächertes Sortiment reicht vom einfachen Mountainbike für knapp 800 € bis zum Highend-Rennrad mit Carbonrahmen in der Preisklasse über 8.000 €. Die stärkste Nachfrage verzeichnen aktuell neben den zahlreichen E-Bike-Modellen die muskelbetriebenen Gravelbikes.

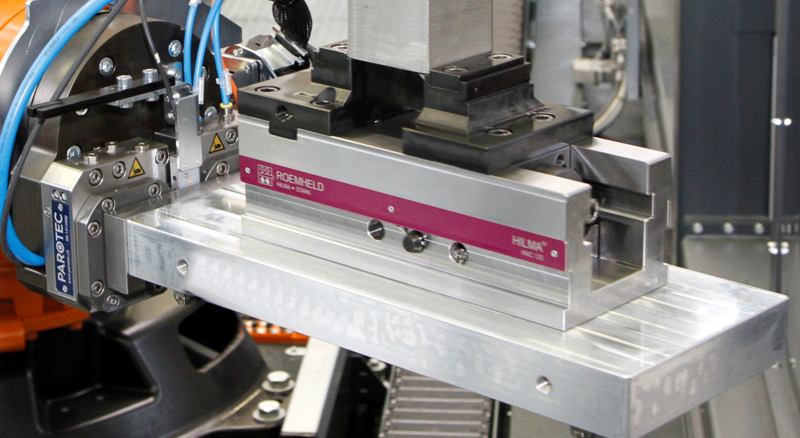

Seine Fahrradmonteure in der Fertigung unterstützt ROSE bestmöglich, ein wichtiger Baustein bei diesen Bemühungen ist das „Bike proMobil“. So heißt der flexibel einsetzbare Montagewagen für das ergonomische Arbeiten. Er unterstützt die Beschäftigten bei jedem Handgriff.

Insgesamt 130 Bike proMobil hat ROSE angeschafft. Sie kommen bei allen sechs Montagelinien zum Einsatz. Auf ihnen bewegen sich die Räder durch die bis zu 15 Stationen der Fließfertigung. In zwei Linien mit maximal acht Stationen werden einfache Modelle montiert, bei den komplexen Fahrrädern sind es bis zu 15 Haltepunkte. Entsprechend unterschiedlich fällt die Fertigungsdauer aus: das Dirtbike „The Bruce“ ohne Schaltung ist in 50 Minuten fertig. Hingegen dauert es bei den E-Bike-Modellen der Baureihe „Xtra Watt EVO“ rund 220 Minuten.

Das Bike proMobil ist ein mobiler Wagen, der sich variabel und ohne Fremdenergie wie Strom oder Hydraulik für sämtliche Montageaufgaben in der Fertigung einsetzen lässt. Dadurch kann ROSE zum einen Fertigungslinien und Produktionsabläufe effizient und flexibel gestalten und schnell auf das Bestellverhalten der Kunden und die Materialverfügbarkeit reagieren. Zum anderen versetzt die Vorrichtung Mitarbeiter in die Lage, unterschiedliche Montageaufgaben zu übernehmen, so dass sich ihre Arbeit abwechslungsreicher gestaltet. „Unser Ziel ist es“, so Strauss, „dass jeder Monteur an jeder Station arbeiten kann.“

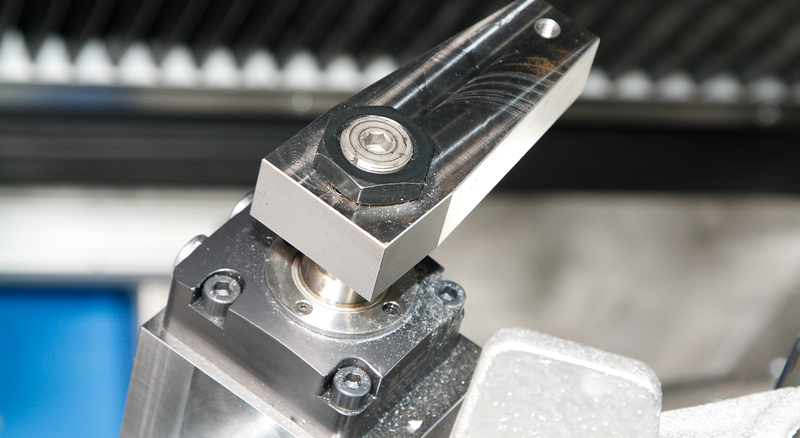

Das schwere Grundgestell des Bike proMobil lässt sich dank großer Rollen leicht bewegen. Wird am Fahrrad gearbeitet, blockiert der Monteur die Vorrichtung per Fuß mittels Zentral-Feststeller. Über Indexierungen auf den beiden Drehachsen in 15°-Schritten kann er den Rahmen in zahlreichen Positionen präzise fixieren. Da Drehdurchführungen in den Achsen integriert sind, lässt sich das Rad in jede Richtung unendlich bewegen.

Mit den Drehachsen lässt sich zudem das Rad seitlich schwenken, so dass Tretlager und Bremsen leicht zu erreichen sind. Muss der Mitarbeiter die Montagehöhe anpassen, führt er das Rad lediglich schräg entlang der Drehachsen aufwärts oder abwärts. So kann der Rahmen ergonomisch angebracht und das fertig montierte Rad bodennah wieder abgesetzt werden.

Dem Montagefortschritt und Radgewicht angepasst, lässt sich ein variabler Lastausgleich einstellen. Hierzu muss der Monteur lediglich eine Gasfeder mit Hilfe eines Schraubenschlüssels verstellen. Dadurch kann er die Fahrradposition jederzeit mühelos ändern und für ein angenehmes Arbeiten einstellen.

So komfortabel wie mit dem Bike proMobil war das Arbeiten nicht immer. „Vor mehr als 15 Jahren haben wir die Fahrräder zur Montage noch mit einem Haken an die Decke gehängt“, erinnert sich Strauss.

Der Produktionsleiter entwickelte dann selbst einen Montagewagen. Dieser hatte verschiedene Nachteile, wie er zugibt: „Zum einen war er nur in der Höhe verstellbar, weshalb die Erleichterung beim Arbeiten begrenzt war. Dann war er etwas instabil, so dass auch schon einmal Fahrräder herunterfielen. Und drittens wurden die Fahrräder mit der Vorderradnabe eingespannt, das war nicht immer materialschonend.“

Um 2019 zeigten sich die Einsatzgrenzen jedoch immer deutlicher. Denn Fahrräder, deren Gewicht sich der 30 kg-Marke nähert, müssen in jeder Position leicht und rückenschonend erreichbar sein – das ermöglichte die lediglich höhenverstellbare Hilfe nicht.

Außerdem wurde die Gestaltung der Vorderradnaben immer vielfältiger. Daher ließen sich manche Räder an dem Selbstbau nur noch aufwändig befestigen. Als ROSE dann noch begann, Modelle mit einseitig geschlossener Nabe zu bauen, die gar nicht fixiert werden konnten, war klar, dass dringend Ersatz benötigt wurde.

Der Nachfolger sollte für sämtliche Modelltypen und alle Nabenvarianten geeignet sein. Außerdem sollte er bei schweren Rädern genauso einfach zu bedienen sein wie bei leichten Ausführungen. Zudem sollten möglichst sämtliche Montagearbeiten und -positionen mühelos erreichbar sein. Zu guter Letzt sollte die Bedienung am Anfang der Fließfertigung, wo die Räder noch leicht sind, genauso simpel sein, wie am Ende der Montage, wenn sie ihr Endgewicht erreicht haben.

„Zuerst wollte ich wieder selber eine Montagehilfe entwickeln. Meine Idee war eine Vorrichtung, bei der alle Radmodelle über den Rahmen gehalten werden. Aber leider war ich so stark eingespannt, dass ich hierfür nie ausreichend Zeit hatte“, räumt Stefan Strauss ein.

Stattdessen präsentierten ihm 2020 Mitarbeiter der ROEMHELD Unternehmensgruppe aus dem hessischen Laubach einen Montageständer. Die Experten für Montage- und Handhabungstechnik hatten die Innovation 2019 auf der Motek, der Fachmesse für Produktions- und Montageautomatisierung, erstmals vorgestellt. „Das Modell war zwar etwas zu massiv, schwer, unflexibel und teuer, schien mir aber ausbaufähig“, weiß der Fertigungsleiter noch. Daraufhin vereinbarten ROSE und ROEMHELD eine Entwicklungspartnerschaft.

Flexible Verwendung durch mobilen Wagen, perfekt für die One-Piece-Flow-Montage

geeignet

Im Projektverlauf wurde aus dem schweren und teuren Montageständer, der ursprünglich für die Automobilproduktion geplant war, ein schlanker, flexibler und leichter Wagen – „zu einem attraktiven und konkurrenzfähigen Preis“, wie Strauss betont.

Statt über den Rahmen wird das Rad über einen Dummy im Sattelrohr gespannt. Für unterschiedliche Durchmesser benutzen die Mitarbeiter Adapterhülsen, die nur ins Rohr geschoben werden müssen. Die ebenso einfache wie elegante Lösung ist universell einsetzbar und begeistert den Fertigungsleiter: „So können wir selbst Sattelrohre mit Akkukabel oder Seilzug für die absenkbare Sattelstütze mit einem Spannadapter mit innenliegender Nut problemlos spannen.“

„Mit dem ROEMHELD-Montagewagen sind unsere Monteure sehr zufrieden“, fasst er die Resonanz zusammen. Anfangs fremdelten manche Mitarbeiter noch etwas: Die Vielzahl an Verstellmöglichkeiten war zu Beginn ungewohnt. „Nach dem Ausprobieren und Einarbeiten sind die Skeptiker jedoch restlos überzeugt. „Alle wollen die ‚Bike Promobil‘-Vorrichtung behalten.“

Rose Bikes ist eine kundenzentrierte Fahrradmarke aus Bocholt (NRW), die sich zur Aufgabe gemacht hat, Menschen einzigartige Bike-Abenteuer zu ermöglichen. Der Fokus des 480 Mitarbeiter starken Familienunternehmens liegt auf eigenen, hochwertigen Mobilitäts- und Performance-Radprodukten, die am Firmensitz entwickelt, montiert und europaweit vertrieben werden. Im Geschäftsjahr 2021 (31. Oktober) belief sich der Gesamtumsatz auf 148,7 Millionen Euro.

Das mehrfach prämierte Unternehmen ist führend im Omnichannel-Handel und verbindet Online- und Offline-Touchpoints in Sachen Kuration, Beratung und Service. Das breite Produkt- und Serviceangebot ist online und stationär in den ROSE Stores in Deutschland von Bocholt über Köln und Berlin bis München sowie in der Schweiz am Zürichsee und in zahlreichen Kooperationsgeschäften erlebbar.

Nutzen Sie die kostenlosen Vorteile unseres Login-Bereichs:

- Download von CAD-Daten

- Download von Betriebsanleitungen

Willkommen zurück! Melden Sie sich in Ihrem bereits bestehenden Benutzerkonto an.